¿Querés iniciarte en la soldadura y no sabés por dónde empezar? Entonces aprendé a soldar con MIG. Es la forma más fácil de empezar en el mundo de la soldadura y se puede realizar prácticamente en cualquier lugar.

Te vamos a guiar desde los conceptos básicos para que puedas dominar la soldadura MIG como principiante, de forma eficaz y segura.

¿Qué es la Soldadura MIG (GMAW)?

La soldadura MIG (Gas Metal Arc Welding o Soldadura por Arco con Gas) es un proceso de arco eléctrico que utiliza un alambre continuo como electrodo, el cual se alimenta a través de una pistola de soldadura hacia el charco de soldadura, fundiéndose para unir dos materiales.

Este proceso requiere un gas protector (normalmente Argón o mezcla con CO₂ o CO₂ puro) que también fluye a través de la pistola, evitando la contaminación del baño de fusión.

Ventajas de la Soldadura MIG

- Fácil de aprender para principiantes.

- Permite soldar materiales de diversos espesores.

- Puede utilizarse en todas las posiciones de soldadura.

- Produce pocas salpicaduras.

Desventajas

- No se recomienda para materiales de más de ½ pulgada de espesor.

- Requiere gas de protección, lo que reduce la portabilidad.

- Menor control que la soldadura TIG para trabajos delicados.

¿Cómo Funciona el Proceso GMAW?

El sistema de soldadura MIG requiere:

- Electricidad – para generar calor.

- Un electrodo continuo – alambre que se funde.

- Gas protector – que evita la contaminación del baño de soldadura.

Cuando se presiona el gatillo de la pistola MIG:

- Se calienta el alambre.

- Se activa el paso del gas.

- Se genera el arco eléctrico.

- El alambre fundido crea la unión del material.

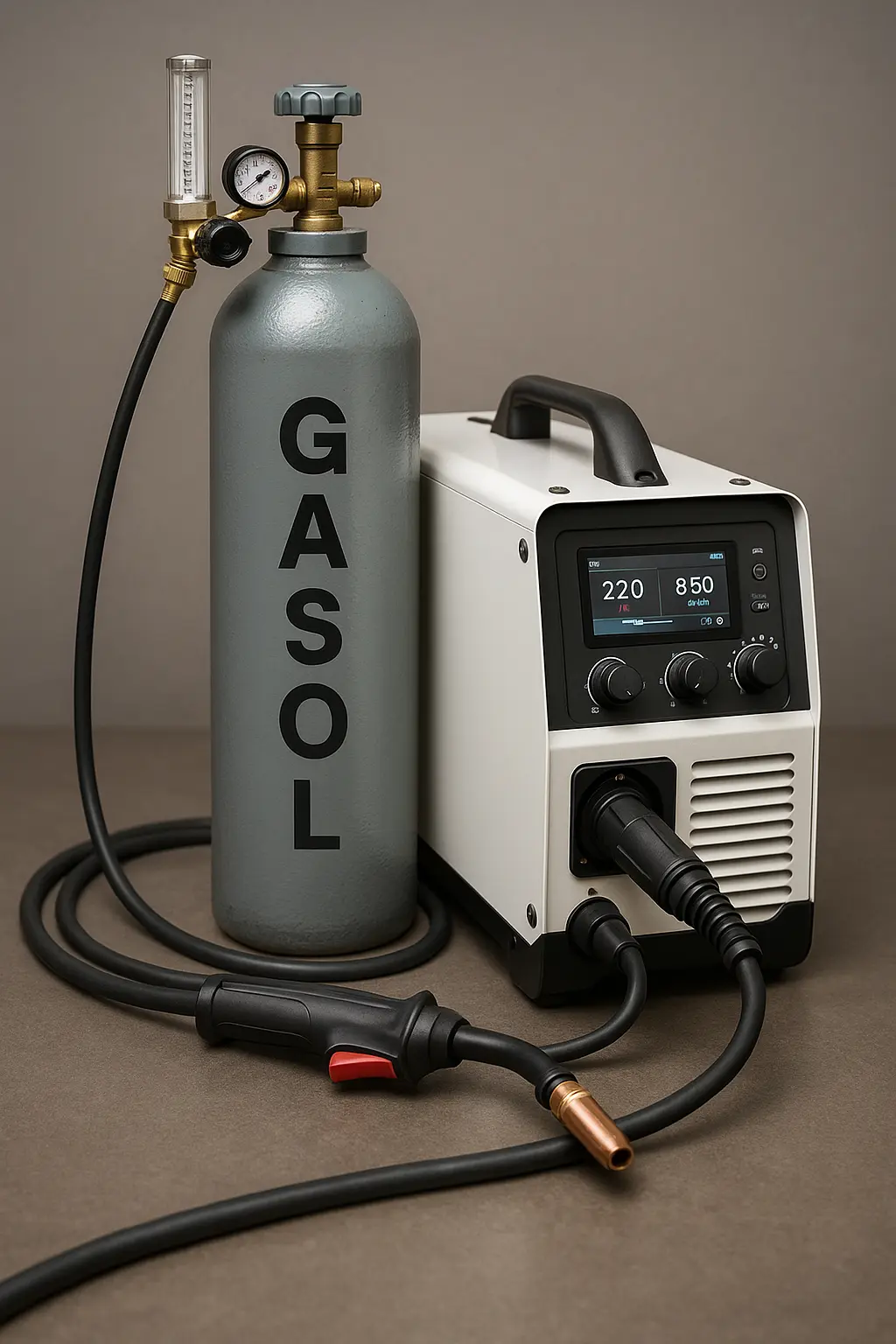

El Equipo de Soldadura MIG

La Máquina de Soldadura MIG

El equipo básico incluye:

- Fuente de energía (230V/380V).

- Rodillos alimentadores.

- Carrete de alambre.

- Pistola MIG.

La máquina permite ajustar la velocidad de alimentación del alambre, la polaridad del electrodo y la corriente (amperaje) según el espesor y tipo de material a soldar.

El Gas de Protección

Los gases más comunes:

- Mezcla 75% Argón / 25% CO₂: ideal para trabajos generales, buena estética, bajo salpicado.

- 100% CO₂: mayor penetración, pero más salpicado y cordón más rugoso.

Siempre verificar:

- Presión del cilindro (2 a 200 Bar).

- Flujo regulado (5 a 25 PSI aprox.).

- Que no haya fugas en las mangueras.

En Gasol S.R.L. trabajamos con gases de alta pureza certificados, ideales para soldadura MIG. Consultá por nuestras presentaciones y reguladores compatibles.

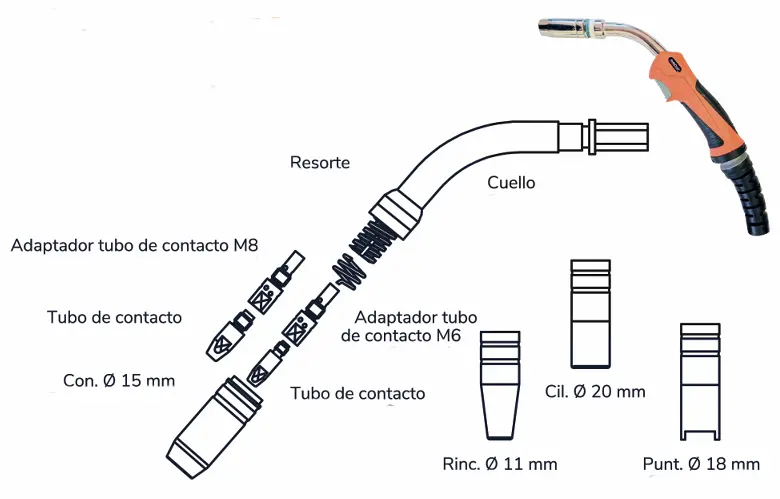

Pistola MIG y Accesorios

- El gatillo activa la alimentación del alambre y el paso del gas.

- La boquilla contiene una punta de contacto (intercambiable).

- El alambre debe sobresalir entre 6 y 10 mm.

Es fundamental mantener la boquilla limpia para evitar obstrucciones que reduzcan el gas protector.

Pinza de Masa

Es la terminal negativa del circuito. Debe estar firmemente sujeta al metal base o a una mesa conductora antes de iniciar.

Seguridad en la Soldadura

Equipo de Protección

- Máscara Fotosensible o Careta de Soldador: protege la vista del arco eléctrico.

- Guantes gruesos de cuero: evitan quemaduras por salpicaduras.

- Ropa ignífuga: preferentemente de cuero o algodón grueso.

- Calzado cerrado con puntera de seguridad.

En Gasol S.R.L. disponemos de kits completos de protección personal certificados para soldadura.

Prevención de Incendios

- Retirar materiales inflamables (papel, madera, plásticos).

- Tener un extintor a mano.

- No usar agua como medio de extinción.

Gases y Humos

- Siempre trabajar en ambientes ventilados.

- Usar máscara con filtro o respirador si se trabaja muchas horas.

Preparación para Soldar

Preparar el Metal

Limpiar la superficie con cepillo metálico o amoladora. Eliminar óxido, grasa y suciedad.

Configurar el Equipo

- Polaridad: DC positiva (electrodo positivo).

- Gas: activado y sin fugas.

- Tensión del carrete: suficiente para alimentar sin que se desenrolle.

- Revisar puntas de contacto y consumibles.

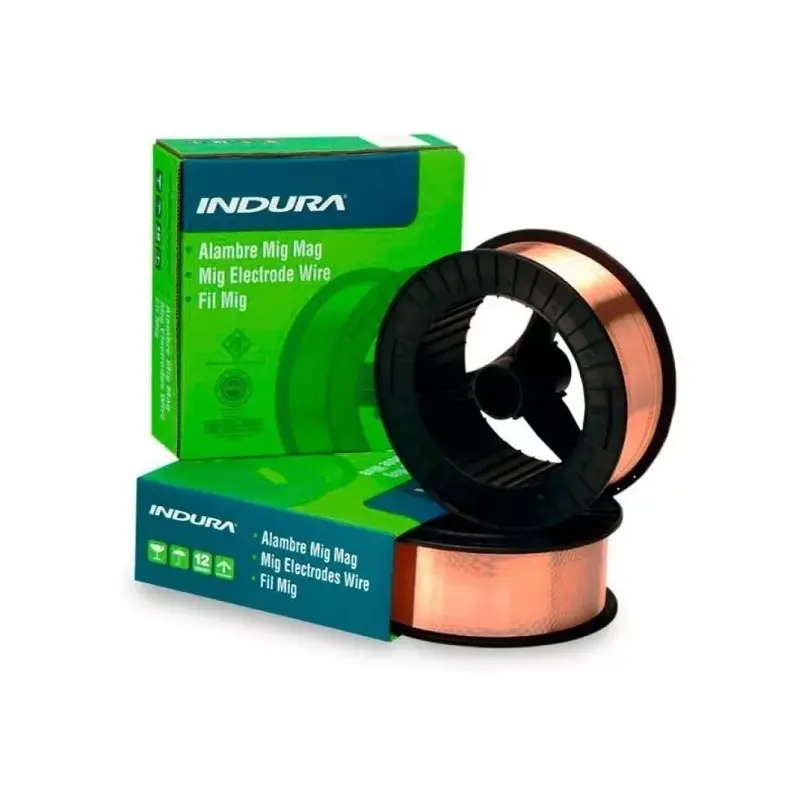

Selección de Alambre

- ER70S-3: usos generales.

- ER70S-6: metales oxidados o sucios.

Diámetro del alambre según espesor:

- 0.6 mm para chapa fina.

- 0.8 mm todo uso.

- 0.9 mm para metales gruesos.

Técnicas de Soldadura MIG

Posición y Ángulo

- Ángulo de avance: entre 5° y 15°.

- Ángulo de trabajo: depende de la unión (butt, T, solapada).

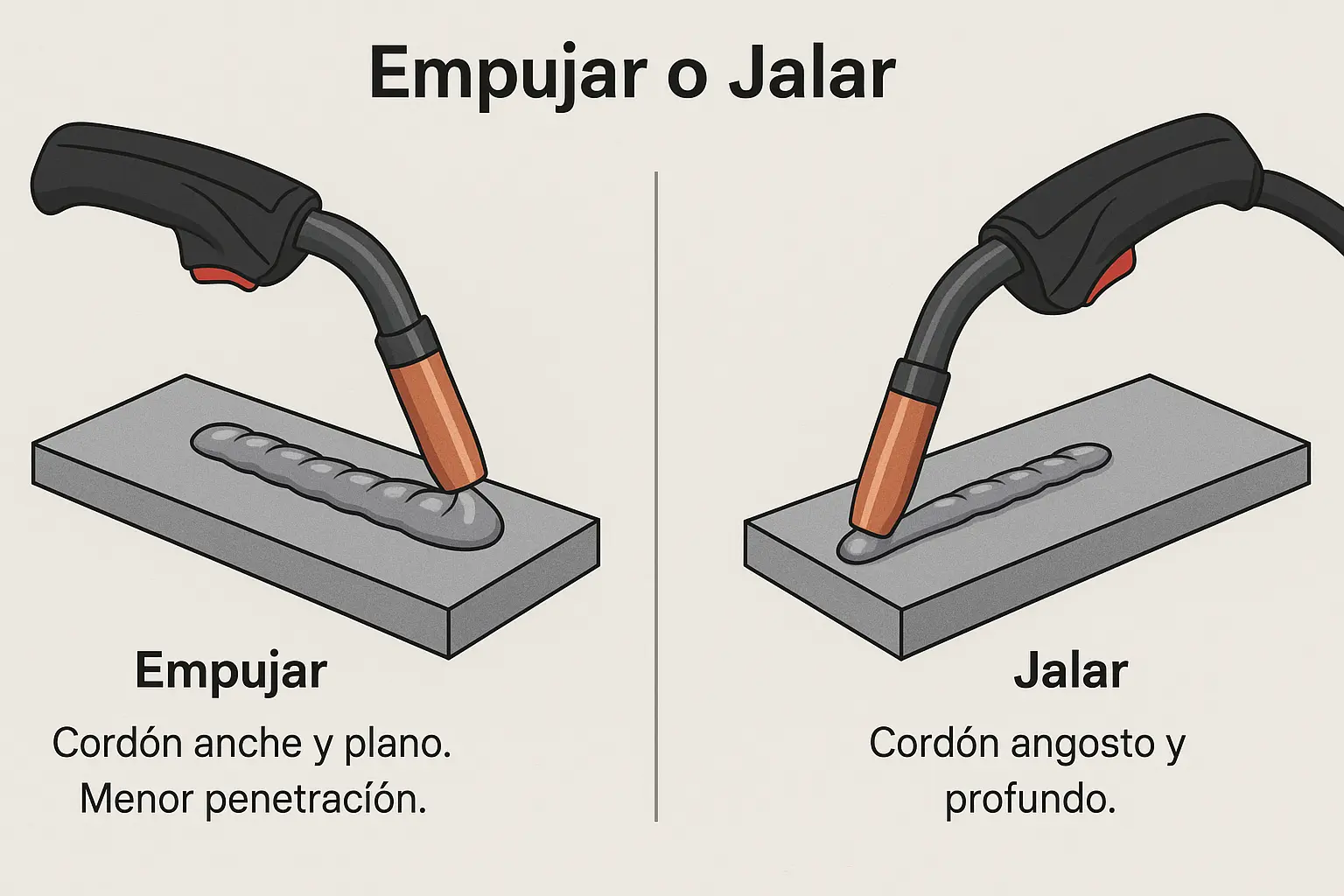

¿Empujar o Jalar?

- Empujar: cordón ancho y plano, menor penetración.

- Jalar: cordón angosto y profundo.

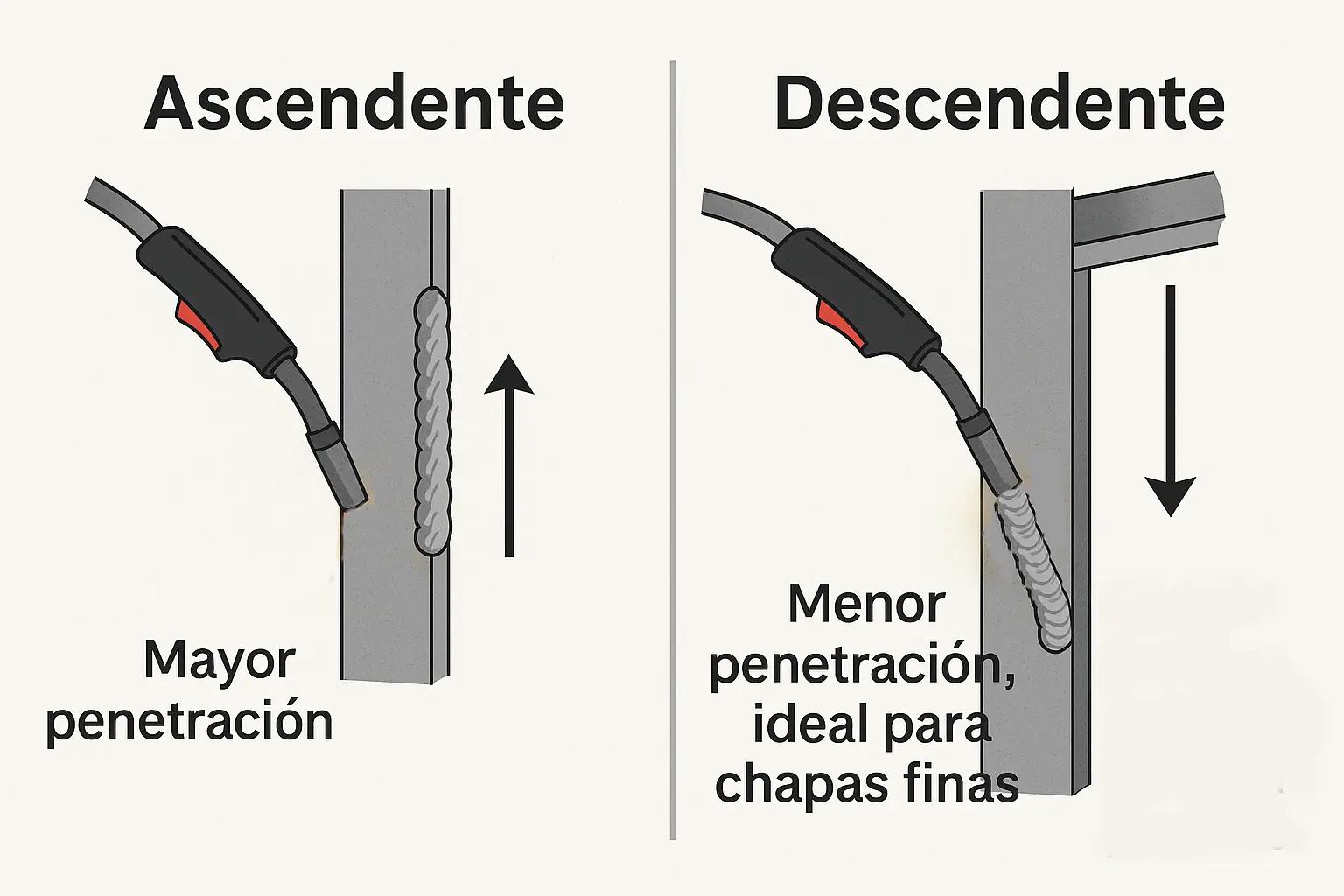

Posiciones de Soldadura

- Plana: la más fácil, cordones limpios.

- Horizontal: ajustar ángulo para contrarrestar la gravedad.

-

Vertical:

- De abajo hacia arriba: más penetración.

- De arriba hacia abajo: para chapas finas.

- Sobre cabeza: solo con experiencia y protección total.

Finalización y Acabado

- Usar amoladora con cuidado para no dañar el cordón.

- Evitar sobrecalentar un punto al desbastar.

- En zonas visibles, una buena terminación es clave.

Errores Comunes al Soldar con MIG y Cómo Solucionarlos

Incluso con una buena máquina y materiales de calidad, es frecuente cometer errores al iniciarse en la soldadura MIG. A continuación, te mostramos los más comunes y cómo corregirlos:

1. Salpicaduras Excesivas

Causa común:

- Velocidad de alimentación del alambre demasiado alta.

- Gas de protección insuficiente o mal direccionado.

- Metal sucio o con recubrimientos (óxido, pintura, aceite).

Solución:

- Reducir la velocidad del alambre desde el panel de control.

- Asegurarse de que el gas fluye correctamente y revisar boquilla.

- Limpiar el metal antes de soldar con cepillo de alambre o amoladora.

2. Falta de Penetración

Causa común:

- Voltaje o amperaje demasiado bajos.

- Avance de la pistola muy rápido.

- Alambre muy fino para el espesor del metal.

Solución:

- Aumentar el voltaje/amperaje.

- Reducir la velocidad de desplazamiento.

- Utilizar un alambre de mayor diámetro (ej. 0.9 mm para materiales gruesos).

3. Cordón Inestable o Irregular

Causa común:

- Mala técnica de movimiento (temblores, avance desigual).

- Distancia incorrecta entre la boquilla y la pieza.

Solución:

- Practicar en chatarra hasta lograr una velocidad constante.

- Mantener una distancia de 6 a 10 mm entre la punta del alambre y el baño de fusión.

4. Porosidad en el Cordón

Causa común:

- Contaminación por humedad, óxido o gas mal direccionado.

- Viento cruzado o ventilación excesiva.

Solución:

- Asegurar limpieza de las piezas antes de soldar.

- Revisar que el gas cubra completamente el cordón.

- Soldar en ambientes protegidos del viento o usar pantallas.

5. Quemar el Metal o Agujerearlo

Causa común:

- Demasiado voltaje en materiales finos.

- Uso de alambre de gran diámetro.

Solución:

- Reducir voltaje o amperaje.

- Utilizar alambre fino (ej. 0.6 mm) para chapas delgadas.

- Cambiar a técnica de soldadura por pulsos si el equipo lo permite.

Preguntas Frecuentes (FAQ)

Acero al carbono, inoxidable, aluminio, magnesio, níquel, cobre, entre otros.

Solo si usás alambre tubular con núcleo de fundente (flux-core).

Sí, pero requiere gas Argón 100% y preferentemente equipo pulsado.

Puede deberse a velocidad de alambre alta, mala limpieza o gas insuficiente.

Es el método más sencillo para empezar, ideal para talleres y reparaciones.

¿Necesitás ayuda para elegir tu equipo de soldadura?

En Gasol S.R.L. no solo vendemos equipos de soldadura MIG/MAG, electrodos, insumos y accesorios — también te brindamos asesoramiento técnico personalizado según el tipo de trabajo que vas a realizar.

🧰 Ya sea que estés comenzando o busques optimizar tus procesos, nuestro equipo está para ayudarte a soldar con seguridad, eficiencia y calidad profesional.

📞 Contáctanos hoy mismo y descubrí cómo podemos ayudarte.